Настройка комбайна на уборку гороха

Горох ценная продовольственная и зернофуражная культура. В его зерне содержится в среднем:

Горох имеет большое значение как ингредиент при производстве кормов. Добавка его зерна к кукурузе, ячменю, овсу в количестве до 20% повышает содержание протеина в зерно-смеси до зоотехнических норм.

Зеленая масса в период цветения содержит до двух с половиной процентов полноценного белка и поэтому имеет важное значение в решении кормовой проблемы.

Кроме того горох повышает плодородие почвы. На его корнях образуются клубеньки азотфиксирующих бактерий. В клубеньках накапливается до 70 килограммов азота на гектар.

Горох имеет большое агротехническое, организационное и экономическое значение как предшественник для многих культур и особенно для озимой пшеницы.

Все это ставит горох в ряд хозяйственно ценных культур

Колхоз 50 лет Башкирской АССР, в этом хозяйстве много лет стабильно получают высокие урожаи гороха. В чем секрет успеха башкирских земледельцев? Ответ один, в точном соблюдении прогрессивной технологии возделывания и уборки этой культуры.

Лучшими предшественниками для гороха являются картофель, сахарная свекла, озимые, на хорошо удобренных участках кукуруза, яровая пшеница, идущая 2 или 3 культурой после пара.

Подготовка почвы под посев гороха начинается сразу после уборки предшественника. Перед осенней обработкой почвы в нее вносят фосфорно-калийные удобрения в соответствии с картограммами и планируемым урожаем. На полях, где запасы фосфора и калия составляют до 20 миллиграммов на 100 граммов почвы и где эти показатели выше, но урожай планируется более 30 центнеров с гектара, удобрения вносятся в полной потребности.

После внесения удобрений сразу проводят лущение стерни.

Через 2 недели после этого подъем зяби. Глубина вспашки 22-23 сантиметра, а там, где пахотный слой невелик на всю его глубину.

С появлением розеток многолетних сорняков поля обрабатывает гербицидом 2,4-Д. Вносят его по два с половиной килограмма на гектар.

Осенью для выравнивания микрорельефа поля проводят культивацию зяби. Обработку ведут на глубину до десяти сантиметров поперёк или по диагонали к направлению пахоты.

В зимнее время для накопления влаги проводят снегозадержание.

Спит под снегом земля, в ней приостановились все жизненные процессы, но вот солнце повернуло на весну, пробуждается природа, земля отдохнула под снегом. Горячая пора наступила у механизаторов, ведь горох культура раннего сева.

За зиму почва уплотнилась. Перед севом ее необходимо обработать на глубину до 10 сантиметров. Особое внимание обращают на выравнивание микрорельефа поля, благодаря этому равномернее заделываются в почву семена, дружнее появляются всходы, повышается качество уборки.

В это же время проводят последнюю отладку посевных агрегатов. Важно добиться того, чтобы предотвратить травмирование семян, а также установить сеялки на заданную норму высева.

Накануне сева семена обрабатываются молибденом и ризоторфином.

Сеют горох обычным рядовым или узкорядным способами.

Рабочая скорость агрегатов не более 6 км/час. Это обеспечивает равномерную заделку семян.

Заправка сеялок производиться механизировано.

Норма высева 1,2-1,4 миллиона всхожих семян на гектар и 50 килограммов гранулированного суперфосфата.

Глубина их заделки 6-8 сантиметров на легких и 4-5 сантиметров на суглинистых почвах.

В случае иссушения верхнего слоя почвы семена заделывают глубже на 2-3 сантиметра.

В зонах недостаточного увлажнения, а в сухую весну повсеместно, сразу после посева почву нужно прикатать кольчато-шпоровыми катками.

В период ухода за растениями, крайне важно защищать посевы от сорняков, вредителей и болезней.

Сорняки бич гороха для борьбы с ними применяют прометрин или линурон из расчета 4 килограмма до всходов гороха и дополнительно базагран по 2 литра на гектар в фазе 3-4 листьев.

До 80 процентов сорняков уничтожают боронованием. Его проводят дважды после посева гороха и по всходам фазе 3-4 листьев. Боронование также разрушает почвенную корку, улучшает воздухообмен и тепловой режим почвы.

Большой вред гороху наносят вредители. За появлением тли устанавливают наблюдение. Для ее уничтожения посевы опрыскивают рогором или 20 процентным концентратом метафоса по полтора килограмма на гектар.

В период цветения гороха против плодожорки, а также во время бутонизации против брухуса применяют концентрат 20 процентного метафоса или 30-процентного карбофоса из расчета полтора килограмма на гектар.

В борьбе с тлей следует шире использовать биологический метод выпуская на поля трихограммы в количестве 30-50 тысяч штук на гектар.

Горох и при обычных погодных условиях полегает, образуя несколько перегибов стебля. Бобы при перестое и от механического воздействия растрескиваются, семена осыпаются, поэтому уборка гороха сложна и трудоемка.

Важно определить направление полеглости гороха. Его устанавливают по нижней части стебля до 1 перегиба. Для этого следует пройти поле по диагонали и в нескольких местах установить направление полеглости стеблей. Под прямым углом к средней линии полеглости и будут двигаться жатвенные и косильные агрегаты.

В строгом соответствии с определенным направлением скашивания за пять дней до уборки размечают загоны. По их границам ставят вешки. За день до уборки между загонами делают два прокоса образуя сдвоенный валок. На этом подготовка поля к уборке заканчивается.

Горохо-уборочная техника была отремонтирована еще зимой. Перед уборкой механизаторы производят только технологическую настройку по инструкции. Настройка завершается с маской по схеме и обкаткой в холостую.

Пришла пора уборки. Все жатвенные агрегаты концентрируют на одном поле расставляя по два агрегата в загоне.

Горох начинают скашивать, когда пожелтеет 60 процентов бобов.

При жаркой сухой погоде убирать начинают позже, когда пожелтеет до 75 процентов.

Жатву ведут с двух сторон загона с холостыми переездами на поворотной полосе.

Агрегаты должны двигаться строго прямолинейно, чтобы боковые нагрузки не вывели из строя лифтеры.

Скашивание заканчивают за 3-4 дня. Самое главное не допустить передержки гороха в валках.

Чтобы предотвратить дробление зерна гороха скорость вращения молотильного барабана комбайна должна быть в пределах 400-450 оборотов в минуту. Для этого надо поменять местами шкивы контрпривода и вала барабана.

Жалюзи верхнего решета очистки устанавливаются под углом около 40 градусов, а нижнего около 35 градусов.

Исходные молотильные зазоры для уборки гороха у комбайнов СК-4 и СК-4а между бичами и декой должны быть на входе 25 миллиметров на выходе 13. У комбайнов СК-5 и СК-5а на входе 32 миллиметра, средней части 25, на выходе 16 миллиметров.

Уменьшение потерь зерна достигается при использовании полотенно-транспортерных подборщиков. Окончательную регулировку комбайна проводят уже в загоне. Качество обмолота контролируют несколько раз в смену. Уборка соломы наиболее эффективна с измельчением и погрузкой ее в тележки. Главные критерии оценки уборки, это качество, оптимальные сроки обмолота и высокая кондиция зерна.

При влажности ниже 17 процентов горох сразу очищают и сортируют, доводя до высоких кондиций. Для этого используют зерноочистительные комплексы или поточные линии передвижных машин. Если влажность гороха выше 17 процентов, ворох предварительно очищают и сушат в напольных сушилках, вентилируемых бункерах и комплексах, а затем сортируют.

Семенные партии гороха перед закладкой на хранение протравливают тмтд, фундазолом или фентиурамом.

С 800 гектаров посевов гороха на зерно в колхозе 50 лет Башкирской АССР собрано по 30 центнеров с гектара. Неплохой урожай и вот результат:

Рентабельность составила 337%.

Труд земледельцев оправдал себя.

на рассылку АгроСайт-новости и получайте новые статьи на почту.

Настройка комбайна на уборку гороха

Схема работы машины на поле должна быть такой, чтобы нескошенное поле оставалось справа, а общее направление полег-лости находилось примерно под углом 45°.

Для повышения качества уборки и производительности комбайна следует как можно меньше передвигаться по направлению полег-лости хлеба, поперек склона и борозд от вспашки, а также при сильном попутном ветре.

При настройке рабочих органов и контроле качества работы комбайна после прохода 40…50 м или заполнения копнителя и выброса копны комбайн останавливают, отключают привод наклонной камеры и прокручивают молотилку 20…30 с до полного освобождения ее от массы. Выключают леникс привода молотилки и глушат двигатель.

Рекламные предложения на основе ваших интересов:

В начальный период движения комбайна по полю особое внимание должно быть уделено выбору регулировок и режимов работы мотовила. При уборке высоких и густых хлебов, а также прямостоящих или с незначительной полеглостью мотовило выставляют так, чтобы нижняя часть траектории граблин была удалена от режущего аппарата по высоте примерно на 1/2 срезаемой части стебля. Вынос мотовила по горизонтали при уборке высоких и густых хлебов должен быть минимальным. Убирая культуры с нормальным хлебостоем, его размещают между минимальным и средним положениями.

В зависимости от состояния хлебостоя на длине гона изменяют положение мотовила относительно режущего аппарата.

При уборке хлебов (ниже 40 см) нижняя часть траектории граблины должна быть удалена от режущего аппарата по высоте примерно на >/в срезаемого стебля (на граблины крепят планки), а вынос мотовила по горизонтали — минимальным. С этой целью для низкорослых и разреженных хлебов отъединяют штоки гидроцилиндров. Приближают мотовило к шнеку жатки и фиксируют специальными штырями.

При уборке полеглых хлебов концы граблин слегка касаются почвы. Вынос мотовила по горизонтали максимальный.

Для уточнения выбранной до начала движения по полю скорости вращения мотовила следует учитывать, что для активной подачи стеблей к режущему аппарату она должна быть больше скорости Движения комбайна. Однако при чрезмерном ее превышении возрастают потери зерна от выбивания.

На малых скоростях движения частоту вращения мотовила рекомендуется выбирать такой, чтобы окружная скорость по концам граблин была в 1,7…2 раза больше скорости движения комбайна (па скоростях более 5 км/ч — в 1,2 раза).

Критерием правильно выбранной скорости вращения мотовила считается допустимый уровень потерь за жаткой и нормальное про. текание процесса подвода стеблей к режущему аппарату. При нед0. статочной скорости вращения мотовила стебли заваливаются граблинами вперед по ходу движения.

Контроль качества работы жатки включает проверку:

— заданной высоты среза стеблей;

— потерь свободным зерном и срезанным колосом;

— уплотнений между проставкой и наклонной камерой и между последней и молотилкой;

— выбранных регулировок шнека жатки и битера.

При работе жатки с копированием рельефа на ровном участке поля перепад высоты среза, стеблей у левой и правой боковин не более 100 мм. В противном случае регулируют механизм уравновешивания.

По всей ширине захвата жатки не должно быть несрезанных или вырванных с корнем стеблей, а в пальцах режущего аппарата-защемленных растений. Для этого устраняют неисправности всех сегментов и противорежущих пластин и проверяют крепление пальцев и прижимов.

При уборке в оптимальные агротехнические сроки для нормального стеблестоя суммарные потери зерна за жаткой не должны превышать 0,5%, а для полегших хлебов — 1%.

Чтобы определить потери за жаткой, нужно из собранных потерь отнять естественные (до прохода комбайна).

Число зерен рассчитывают, исходя из массы 1000 зерен, равной 40 г. с учетом потерь свободного зерна и из потерянных колосьев.

Если потери больше допустимых, необходимо уточнить ранее выбранные регулировки по высоте среза, положению и скорости вращения мотовила и механизма уравновешивания жатки.

для получения уплотнений между проставкой и наклонной мерой, а также наклонной камерой и молотилкой ликвидируют ка£ЛИ через которые теряется зерно.

НИ Проверяют зазоры между шнеком и днищем платформы, между

еком и отсекателем на ветровом щите и угол наклона пальцев пальчикового механизма. Технологический процесс при равномерной подаче массы от шнека к наклонной камере должен проходить без закусывания массы (под шнеком) и переброса ее (через шнек).

Если предохранительная муфта пробуксовывает, то прежде чем увеличивать передаваемый ею крутящий момент, необходимо убедиться в правильно выбранных регулировках. Крутящий момент не должен превышать 550…650 Н м (55…65 кгс м). В противном случае происходят технические отказы деталей шнека и элементов его привода.

Зазор между пальцами битера и днищем корпуса в нормальных условиях эксплуатации 28…35 мм. При этом пальцы максимально выдвинуты из кожуха в заходной части проставки и минимально — в зоне передачи массы к плавающему транспортеру наклонной камеры.

Контроль качества работы подборщика включает проверку заданной высоты и подбора валка, а также определение потерь. При укладке валка на нормальной по высоте и густоте стерне подборщик устанавливают так, чтобы пальцы граблин прочесывали зону ниже валка. Если последний размещен на низкой стерне или частично проваливается, то его опускают на землю. При этом пальцы граблин должны касаться почвы и активно подбирать провалившиеся стебли.

Частоту вращения подборщика регулируют с таким расчетом, чтобы потери были минимальными и не превышали допустимых пределов.

Критерием правильности выбора считают следующие показатели:

— хлебная масса не растягивается граблинами на порции и поступает под шнек платформы непрерывной лентой;

— масса валка не скапливается перец транспортером и не сдвигается по ходу движения комбайна;

— валок плавно поднимается без крутого перегиба перед транспортером подборщика;

— отсутствуют перебитые и отломанные колосья, перебрасываемые пальцами граблин через платформу-подборщик.

Потери за подборщиком определяют как разницу между потерями зерна в месте укладки валка и потерями за жаткой. Ориентировочные данные по нахождению потерь за подборщиком приведены в таблице 17.

Контроль качества работы молотилки заключается в проверке:

— уровня дробления бункерного зерна;

— потерь зерна недомолотом и свободным зерном в соломе и в полове;

— чистоты бункерного зерна.

Вынимают из бункера 150…200 г. массы. Рассыпают ее равномерным слоем по толщине зерна на крыше бункера. С одного края подряд отбирают 100 целых и дробленых семян. Число последних (в ориентировочном пересчете по массе на целые семена) будет характеризовать уровень дробления в процентах. Для большей достоверности проверяют 3…4 раза.

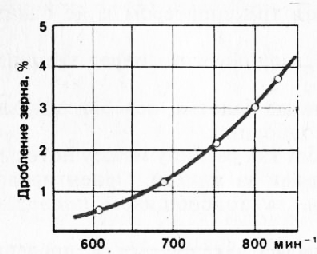

Уровень дробления не должен превышать 1…2%. Его регулируют скоростью молотильного барабана (рис. 1) и зазорами в подбара-банье. Следует иметь в виду, что с уменьшением зазора в подба-рабанье улучшается интенсивность обмолота и сепарации на деке, растет степень перетирания соломы, а условия для сепарации зерна на соломотрясе и очистке ухудшаются.

Дробление зерна увеличивается с уменьшением зазоров и увеличением частоты вращения молотильного барабана. Комбайны «Дон» оборудованы автономным домолачивающим устройством, которое практически не дробит зерно колосовых культур.

Для проверки потерь зерна недомолотом в соломе из различных мест копны соломы или валка берут 3…5 проб, каждая из которых массой около 0,5 кг, что соответствует 30 л. Выделяют из них недомолоченные колосья. Перемолачивают их вручную и определяют среднее значение потерянных» ерен в одной пробе. В таблице 18 даны ориентировочные потери недомолотом в процентах. Для комбайнов «Дон» в нормальных условиях они не должны превышать 0,1…..0,3.

Уровень потерь регулируют зазором в подбарабанье и скоростью молотильного барабана. Характер этих зависимостей у комбайнов «Дон» и «Нива» аналогичен.

Если колоски при обмолоте не переламываются (не перегружают очистку), то для снижения недомолота следует увеличить частоту вращения молотильного барабана. В случае повышенного недомолота в полове целесообразно вначале уменьшить зазор в подбарабанье, а затем при необходимости снизить частоту вращения.

Для проверки потерь свободным зерном в соломе из различных мест копны берут 3…5 проб, каждая из которых около 0,5 кг. Выделяют из них свободное зерно и определяют среднее значение потерянных зерен в одной пробе.

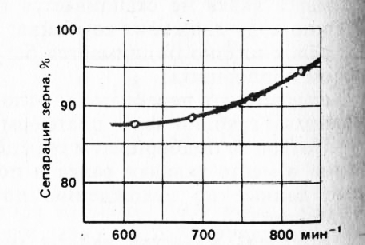

При нормальных условиях потери свободным зерном в соломе не должны превышать 1%. Их уровень регулируют зазорами в подбарабанье и скоростью вращения барабана. С увеличеним частоты вращения последнего улучшается интенсивность обмолота и сепарация зерна через деку. Вместе с тем возрастает дробление зерна (рис. 2). При уборке сухих хлебов колоски переламываются. Необмолоченные колоски перегружают очистку и домолачивающее Устройство.

При уборке влажных хлебов или хлебов, колосья которых при обмолоте не переламываются, целесообразно увеличивать частоту вращения молотильного барабана в сочетании с уменьшением зазора в подбарабанье.

Повышая интенсивность сепарации зерна через деку как на сухом, так и влажном хлебостое, не следует создавать очень жестких режимов работы, при которых сильно перебивается и расщепляется солома. Это неизбежно приведет к резкому снижению сепарации зерна на соломотрясе и перегрузке очистки соломистыми частицами, а следовательно, повысит суммарные потери за молотилкой комбайна.

Для проверки потерь недомолотом и свободным зерном в полове из различных мест копны берут 3…5 проб, каждая из которых массой около 100 г. (что соответствует при нормальной влажности 3 л). Выделяют из проб свободное зерно и недомолоченные колосья. Перемолачивают вручную и определяют среднее значение измеренных зерен в одной пробе.

Очистка считается наиболее сложным и ответственным агрегатом. В отличие от комбайнов «Нива» и «Колос» в комбайнах «Дон» используют автономное домолачивающее устройство. Из него продукты поступают непосредственно на очистку, а не на соломотряс. В связи с этим резко снижено дробление семян и повышена эффективность работы сепаратора грубого вороха.

Уровень потерь недомолотом и свободным зерном в полове регулируют открытием жалюзи решет и удлинителя верхнего решета; частотой вращения вентилятора и барабана; зазорами подбара-банья.

При повышенных потерях свободным зерном и недомолотом в полове необходимо проверить фракционный состав вороха на стрясной доске. Если на ней более 10 необмолоченных колосков в 1 м, то изменяют частоту вращения барабана и зазоры в под-барабанье. При наличии малого числа открывают жалюзи верхнего решета и его удлинителя и устанавливают нужную частоту вращения вентилятора.

Необмолоченные колоски могут идти в потери как от избытка воздуха на очистке (выдувание колосков), так и от его недостатка (сход колосков в плотном слое вороха). Критерием избытка воздуха служат потери свободным зерном в полове с преобладанием щуплых зерен.

Особого внимания требует контроль фракционного состава и количества вороха, попадающего в колосовой шнек для повторного обмолота. При правильно выбранных режимах и регулировках свободного зерна должно быть не более 3…5%. Его подача 0,1… 0,2 кг/с (более 200…250 мл на один скребок элеватора).

В противном случае на очистке возникнет многократная циркуляция вороха колосовой фракции. Она приведет к значительному увеличению его подачи. Потери за очисткой резко возрастают.

Во избежание циркуляции вороха увеличивают частоту вращения вентилятора до максимально возможной (решета при этом целесообразно регулировать до наибольших растворов жалюзи). Такой режим работы очистки способствует не только сокращению потерь недомолотом и свободным зерном, но и уменьшению залипания решет при уборке влажных и засоренных хлебов.

Чистоту бункерного зерна оценивают визуально. Если при благоприятных погодных условиях и нормальной влажности зерна в бункере отсутствуют колоски или их очень мало, а примесь половы незначительна, то засоренность соответствует агротехническим требованиям (не более 3%).

Чистота бункерного зерна зависит от массы зерна полного бункера. Ее уровень регулируют степенью открытия жалюзи решет и удлинителя верхнего решета, а также скоростью вращения ротора вентилятора.

При повышенной засоренности зерна колосками и соломистыми частицами нужно уменьшить степень открытия жалюзи нижнего решета, а при засоренности половой -увеличить частоту вращения вентилятора.

Для сокращения колосков в бункере не следует повышать частоту вращения молотильного барабана — это может привести к интенсивному обламыванию сеперации растений в начале деки. Наиболее эффективными мерами служат уменьшение зазора в подбарабанье и частоты вращения барабана.

Для контроля уровня потерь свободным зерном в соломе и полове и выбора рациональных регулировок молотилки комбайна используют сигнализатор изменения интенсивности потерь.

Выбирают скорость комбайна, обеспечивающую его максимальную производительность при допустимом уровне потерь зерна (по Ранее изложенным рекомендациям). С помощью рукояток настраивают сигнализатор так, чтобы на световом табло горели лампочки расположенные в средней части.

Затем при движении выбирают поочередно оптимальные значе-ния зазоров в подбарабанье и частоты вращения барабана, а при остановке регулируют очистку. Число включенных лампочек на индикаторе должно уменьшиться. В результате этого скорость движения увеличивают и наоборот. На каждой вновь установленной регулировке необходимо проехать не менее 100 м или выгрузить не менее двух копен соломы.

Все перечисленные регулировки уточняют в поле в зависимости от условий работы.

Следует отметить, что на оптимальный режим работы комбайна влияют многие факторы. К наиболее важным относятся высота среза и скорость движения комбайнов.

Рекомендации по настройкам увр-решет и история компании

Методика оптимизации работы зерноуборочного комбайна. 11.04.2015 10:14

Эффективность работы зерноуборочного комбайна зависит от технического состояния и правильной настройки каждого узла в отдельности. Начнем по-порядку, с жатки:

- Делители.

Делители должны быть жестко закреплены перпендикулярно жатке. Не должны болтаться влево, вправо. При не выполнении этого условия масса стеблей будет подаваться на режущий аппарат (по краям жатки слева и справа) не равномерно, что приведёт к преждевременному износу режущих сегментов косы, неравномерной подаче массы на стол и шнек. Коса слева и справа не будет прокашивать материал, будет мять его и оставлять огрехи. Не равномерная подача массы на шнек жатки (по краям) особенно при высокой влажности приведет к частым заторам наклонного транспортёра.

- Режущий аппарат.

Прежде всего необходимо проверить правильность установки сегмента относительно пальца (строго по центру). Проверить их наличие и состояние (без сколов или завальцованных кромок), а так же зазор между сегментом и пальцем. Надо помнить, что каждая пара режущего аппарата требует 0,1 P.S двигателя, что составит в среднем 30 P.S. Не выполнение этих условий влечет за собой дефицит мощности двигателя на других энергоёмких узлах комбайна, увеличение расхода топлива, потери скорости и самое главное – увеличение потерь от режущего аппарата до 15%. Пронаблюдать это, можно после прохождения комбайна, в загонке остаются смятые стебли в строгом порядке (полосами) а не хаотично. Многие часто ошибаются, считая это не прокосом из-за чрезмерной скорости машины или состоянием поля (влажность, засорённость) и.т.д.

- Шнек.

Очень важную роль в равномерной подаче массы в наклонный транспортёр играет винтовой шнек. При не правильной регулировке шнека по горизонтали и высоте (размер от стола до кромки винтов скажем при уборке зерновых, должен составлять не более 1.5 мм) возникают заторы в камере наклонного транспортера. Кроме не правильной регулировки шнека на этот процесс влияет и выше названный делитель, если он не отрегулирован. Колебания делителя из стороны в сторону также влияют на подачу массы на шнек (особенно с его краёв) при большом зазоре между шнеком и столом жатки образуются пучки которые, дойдя до горловины наклонного транспортёра, с обеих сторон жатки, образуют тромб. И совсем плохо, когда шнек отрегулирован не правильно по горизонтали, т. е. один его край имеет зазор больше чем другой. В этом случае машина будет работать не правильно изначально. Материал будет подаваться не равномерно в наклонный транспортёр, под молотильный барабан и на решета, что приведёт к растяжению цепи транспортёра, нагрузка на подшипник барабана, растяжение клиновидных ремней, не правильному обмолоту на молотилке, нагрузка на двигатель и не правильной работе решетного стана. Эта ошибка приводит к следующим последствиям: выброс не обмолоченного колоса соломотрясом, потери зерна на соломотрясе, длинная солома и колос на решетах (в таких случаях решета забиваются полностью). В таких случаях механизатор пытается регулировать зазоры на барабане, увеличивать подачу воздуха, открытие решет, но все эти попытки будут тщетны.

- Пальцы шнека.

Не правильно отрегулированные пальцы приводят к выбросу материала вперёд шнека или вверх над жаткой и далее выбрасывается мотовилом за борт жатки. Пальцы шнека должны быть отрегулированы следующим образом. При прохождении нижней точки перпендикулярно стола жатки зазор максимальный, а на входе наклонного транспортёра пальцы должны полностью скрыться в шнеке. Если пальцы по, каким-то причинам (гнутый шнек) не скрылись, то просто надо устранить это несоответствие. При существовании этой ошибки наблюдаем ворох колоса на наклонном транспортёре, стебли с колосом позади комбайна, и самое нежелательное это зерно на столе жатки, которое к тому же сильно дробится шнеком и далее наклонным транспортёром.

- Мотовило.

Здесь нужно соблюсти три параметра: высота, скорость вращения и удаление.

Высота мотовила должна быть настроена так, чтобы лопасти его касались стебля сразу за колосом и не ниже, лопасти мотовила должны только наклонять стебли над столом за режущим аппаратом. Срезанная масса должна ложиться на стол жатки чётко колосом вперёд. Регулируется и удалённость мотовила от режущего аппарата, стебель ни в коем случае не должен ложиться на шнек. В этом случае шнек развернёт массу стеблем к горловине наклонного транспортёра, при этом выбив из колоса часть зёрнышек, и нарушит процесс обмолота под барабаном. При низко настроенном мотовило, стебель будет ломаться, нижняя часть (солома) попадет на стол, а колос упадёт перед жаткой или стебель повиснет на лопасти и будет выброшен за пределы жатки. Этот процесс хорошо виден, если наблюдать за работой мотовила при прохождении комбайна мимо вас. Скорость вращения мотовила равна 1.2- 1.5 вращения ведущего колеса комбайна.

- Соломо-отбойная планка.

На практике этот механизм жатки зачастую никто не регулирует и, кроме того, не знают что это такое и где он расположен. В свою очередь это важный механизм жатки. Планка предотвращает выброс шнеком материала вперед, обратно на стол, кроме этого, предотвращает образование тромбов и способствует равномерной подаче массы в наклонный транспортер. При уборке зерновых пластину устанавливают максимально на 2-3 мм от винтов шнека.

- Жатка.

Не рекомендуется работать жаткой на гидравлике. Жатка должна копировать рельеф поля, а не копировать комбайн. Для этого и существует механизм регулировки жатки на почву. Нарушая этот принцип, вы нарушаете все остальные настройки, как жатки, так и остальные настройки комбайна о которых говорилось выше. Нарушается основной принцип всех настроек – РАВНОМЕРНАЯ И ПРАВИЛЬНАЯ ПОДАЧА МАССЫ ПО ТОЛЩИНЕ И ШИРИНЕ НА МОЛОТИЛЬНЫЙ АГРЕГАТ И РЕШЕТНЫЙ СТАН. При не соблюдении этого основного принципа нет смысла заниматься регулировками молотильного агрегата и решетного стана.

- Наклонный транспортер.

Ошибочно полагать, что наклонный транспортёр не влияет на работу комбайна и его потери. Следует отметить основные регулировки наклонного транспортёра. Первое это строго перпендикулярное положение приводного вала транспортёра. Второе правильное натяжение цепи, которая должна соответствовать 2 мм под третьей планкой и ползуном. Не соблюдение этих правил приводит к образованию пробок в начале горловины, а чрезмерно натянутая цепь, приводит к обратному выбросу массы на шнек, перевернув её колосом вперёд. Все это приводит к образованию перед входом в горловину наклонного транспортёра пробки, которая пальцами выбрасывается вверх за борт жатки и вперёд за шнек. Т.е нарушается правило подачи массы колосом вперёд, а это приводит к началу обмолота и дроблению зерна на жатки. - Технологическая скорость комбайна.

Если все вышеперечисленные настройки, являются постоянными, то скорость машины, является величиной переменной и зависит от многих причин: состояние поля, климатических условий, засорённости и т.д. Однако, скорость комбайна определяется с учётом вышеперечисленных настроек и настройки молотилки и далее становится также постоянной. Далее СКОРОСТЬ КОМБАЙНА должна строго выдерживаться. - Молотилка.

Молотильный барабан – это тот узел, в котором и должен проходить вымолот зерна и нигде больше. Барабан своими бичами протаскивает массу по деке. Бичи, ударяя по колосьям, выбивают из них зерно, которое проваливается в отверстия деки. Для того чтобы меньше травмировать зерно, на бичах сделаны насечки – рифы, они заменяют прямой удар на скользящий. При таком ударе зерно меньше травмируется. Так как рифы смещают массу в сторону, перегружая одну сторону комбайна, и недогружают другую бичи ставят поочередно с левой и правой насечкой (рифы). Так как барабан вращается с большой скоростью (примерно 1000 об/мин для пшеницы), он разгоняет массу на деке, скорость массы увеличивается, а толщина ее уменьшается. Для качественного обмолота, необходим постоянный контакт между бичом, колосом и декой, поэтому зазор на выходе из МСУ уменьшается (для пшеницы вход 18 мм, середина 14 -16 мм, выход – до 8 мм). Колосья, проходя по деке, ударяются о поперечную планку и освобождают зерно, таким образом, в МСУ вымолачивается 100 % зерна, а выделяется из соломы (сепарируется) около 80 %. Оставшиеся 20 % свободного зерна вместе с соломой и оторванными колосками уходят на соломотряс. Прошедшее, сквозь деку зерно, колоски и полова сходят на транспортную доску очистки. Отбойный битер отбивает солому от барабана и направляет в начало соломотряса.

Выполнив все предыдущие условия можно приступить к регулировке молотилки.

Существует три рабочих зоны подбарабанья (мысленно разделите решето подбарабанья на три равные части) первая зона вход массы и начало измельчения. Вторая зона интенсивного обмолота, и третья зона, выброс обмолоченного материала на соломотрясы.

Часто используемая настройка подбарабанья: вход 18 мм и выход 2 мм. Эта настройка напоминает мельницу, так как длина зернышка пшеницы от 6 мм до 8 мм и оно не может пройти через этот зазор и измельчается в муку, которую мы не можем видеть без специального оборудования (при идеальной влажности) при повышенной влажности зерно плющит, оно прилипает к соломе и выбрасывается соломотрясами. При сухой погоде комбайнеры повышают скорость, при влажной, снижают, но в обоих случаях, совершают ошибку. В первом случае, видимых потерь не много, но присутствует дробленое зерно, что и указывает на неправильно настроенную молотилку. Решета в этом случае зачастую, забиваются остью или мелкой соломой т.к. обычно в таких случаях уменьшают мощность ветрового патока.

Во втором случае при повышенной влажности происходит выброс не обмолоченного колоса на соломотрясы и на решета. Решета забивает длинной соломой. В обоих случаях решетами и воздухом эту ошибку не исправить! Исправлять её нужно правильной настройкой молотилки.

На работу молотилки влияет четыре параметра: число оборотов барабана, зазор на входе и выходе подбарабанного решета, и скорость машины. Рекомендация, которую мы вам предложим, пойдет в разрез к тем, которые вы используете уже не один десяток лет.

Чтобы определить первоначальные зазоры подбарабанного решета, определяем режим обмолота (по влажности). К примеру при повышенной влажности в Сибирском регионе при урожайности до 40 Ц./га, и низком стеблестое это примерно – 18 мм, а вот выход 6 мм. Число оборотов барабана 1000 об.мин. Скорость машины 7 км/час. Решета выставляем верх – 18 мм, нижнее – 6 мм, обороты вентилятора 700 об.мин и забываем про них, так как решетный стан не исправит ошибок допущенных выше (жатка, транспортёр, молотилка).

Итак, комбайн заходит в загонку и выходит на полный режим, скорость 7км/час. С помощью специального оборудования делаем отбор проб. Располагаем три чаши по 0.33 м2 перед комбайном на расстоянии 50-70м и после прохождения комбайна над ними проводим анализ проб. На основании содержимого в чашах делаем поправки в регулировках молотильного аппарата. Поправки вводим только по одному параметру и снова берём пробу. Постепенно работая со скоростью, оборотами барабана в сторону увеличения и в последнею очередь, зазор на выходе. Все параметры в обязательном порядке записываются. Скорость машины доводим до максимальной (предел полный срез) чередуя с числом оборотов барабана и тоже в сторону увеличения. Наша задача на этом этапе, достичь полный вымолот, избежать дробления зерна в молотилке, потерь соломотрясами. За счёт скорости комбайна найти оптимальный режим его работы. Почему скорость? Как вы заметили подбарабанье у нас отпущено, соломенная масса проходит практически безприпятственно, объём массы мы создаём скоростью комбайна, а вымолот естественно, повышая число оборотов барабана.

Пределом этого процесса в первую очередь, становится ваш режущий аппарат жатки, то есть его состояние (мы говорили об этом выше) вторым становится обороты барабана. Дойдя до максимально возможных показателей (коса, барабан) но не добившись желаемого результата, работаем с подбарабаньем. Смотрим последнюю пробу. В чаше нет колоса, но есть потери на соломотрясах, следует ещё отпустить на один мм подбарабанье и снова проба, до тех пор, пока не будет потерь. Потери на соломотрясе, проверяются так же чашей. Поджимается подбарабанье в случае максимальных оборотов барабана, при максимально возможной скорости комбайна и при наличие недомолота в чаше.

- Клавиши.

Солома, отдельные зерна и колоски, попавшие на соломотряс, за счет ступенчатой поверхности и возвратно-поступательного движения клавиш распушаются и транспортируются назад к копнителю. Так как масса распушилась, более тяжелые фрагменты (чем солома) – колоски и зерно проваливаются вниз, проходят через жалюзийные отверстия клавиш и по наклонному дну клавиши скользят на транспортерную доску очистки, а солома идет в копнитель.

Зерновой ворох (зерно, полова, колоски и мелкий сор) поступает на стрясную доску от МСУ и соломотряса. За счет ступенчатой поверхности и возвратно-поступательных движений стрясной доски ворох перемещается назад, к пальчиковой решетке. Мелкие частицы (зерно, полова и мелкие колоски) проваливаются через пальчиковую решетку и падают на начало верхнего решета, а крупные сходят с пальчиковой решетки и падают на середину верхнего решета - Стрясная доска.

Стрясная доска – механизм приёма вымолоченного зерна и представляет собой ребристую площадку. На стрясной доске происходит механическое разделение вымолоченного зерна и соломы. Зерно располагается между рёбрами, а солома над ними. За счёт обратно поступательных движений зерно стряхивается сквозь проволочную гребёнку на решета, которая препятствует попаданию туда соломы. Так начинается сепарация.

Наличие длинной соломы вследствие неправильной настройки молотилки, нарушит весь процесс сепарации, и исправить его решета не смогут, как бы вы не старались. Увеличивая ветровой поток, получим выброс зерна, уменьшая, решета будут забиваться.

Забитые грязью рёбра стрясной доски точно также нарушат сепарацию, поэтому её следует систематически очищать от грязи особенно при высокой влажности материала.

Практический совет – рекомендуем вам, спицы проволочной гребёнки, загнуть через одну к верху, на 15 градусов. Тем самым увеличится фаза полёта соломы на решетах (до 400 мм), освободив место беспрепятственного прохождения основной массы зерна сквозь решета. - Решетный стан.

Решетный стан – это самый нежный и капризный механизм комбайна. Кроме механики здесь присутствуют и физические процессы (Аэродинамика). Каковы требования к решетам: они должны быть технически исправными, категорически не допускаются гнутые гребёнки или их частичное отсутствие. В таком случае, поведение воздушного патока, через решета, становится не предсказуемым. Площадь верхних решет условно делится на 3 зоны: первая зона 400 мм, зона полёта, то есть самая активная зона приёма зерна. Здесь, как мы говорили выше, происходит разделение основного вымолота зерна и его продуктов. Во второй зоне, происходит разделение остатков смеси зерна и продуктов обмолота (Солома, мякина и т.д.). Третья зона (400 мм) это окончательный вынос всех остатков и последняя ступень, отвечающая за чистоту бункерного зерна. Это функция удлинителя.

Если вы выдержали условия равномерной подачи обмолачиваемого материала в молотилку, то у вас не будет ни каких проблем, с работой решет и самое главное с решетами УВР, которые имеют иную аэродинамику, чем стандартные решета. В этом многие уже убедились на практике. УВР-решета за счёт низкой турбулентности, более точному распределению ветрового потока и его мощности, позволяют исправить некоторые ошибки, допущенные в настройках комбайна, но не решают всех проблем и не являются противоядием от безответственного отношения к своей работе на комбайне.

Что происходит на решетах, если вы не настроили комбайн должным образом?

Из-под молотилки поступает не вымолоченный колос, длинная солома плюс не равномерно, комками хаотично. В таком случае нарушается сразу принцип работы стрясной доски, практически отсутствует фаза полёта на решетах, нет фазы раздела. Увеличение мощности ветрового патока вентилятором приводит к выбросу обмолачиваемого материала, а уменьшение мощности к забиванию решет. Неравномерное распределение массы на решетах, позволяет воздуху прорываться в тех местах, где ему легче образуя так называемые дыры. Одним словом хаос, который отрегулировать решетами и вентилятором не возможно.

Нижние решета выполняют роль дополнительной очистки и особых проблем при правильной настройки комбайна не приносят. А вот попытки исправить ими ошибки верхних решет, напрасны.

Попытки регулировки комбайна без проверочного оборудования (на глазок) занятие довольно сложное и малоэффективное, поэтому попытайтесь вникнуть в инструкции завода изготовителя и наши рекомендации.

Настройка комбайна на уборку гороха

Подготовка и регулировка молотилки для уборки различных культур однобарабанными комбайнами

Общие регулировки. Переднюю и заднюю части нижнего решета закрепляют на средних отверстиях боковин решетного стана.

Удлинитель верхнего решета закрепляют на втором отверстии (считая сверху) боковины удлинителя. Устанавливают зазор 15-20 мм между кромкой скатной доски колосового шнека и задней планкой удлинителя верхнего решета. Рычаг регулировки открытия жалюзи удлинителя верхнего решета фиксируют на четвертом отверстии (считая снизу по ходу комбайна) правой боковины удлинителя.

Специальные регулировки. Рекомендуются следующие специальные регулировки молотильно-сепарирующих органов молотилки в зависимости от убираемой культуры:

пшеница — частота вращения барабана 950—1 050 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выходе 2—8, частота вращения вентилятора очистки 630—650 об/мин, угол открытия жалюзи верхнего решета 22—30е (размер между пластинами 12—14 мм), угол открытия жалюзи нижнего решета 15—20° (размер между пластинами 7—9 мм);

ячмень — частота вращения барабана 900—1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выходе 2—8 мм, частота вращения вентилятора очистки 600—650 об/мин угол открытия жалюзи верхнего решета 22—30° (размер между

пластинами 12—14 мм), угол открытия жалюзи нижнего решета 15-20° (размер между пластинами 7—9 мм);

рожь — частота вращения барабана 900—1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мы, на выходе 2—8, частота вращения вентилятора очистки 600—650 об/мин, угол открытия жалюзи верхнего решета 30—37° (размер между пластинами

14—17 мм), угол открытия жалюзи нижнего решета 15—20° (размер между пластинами 7—9 мм);

овес — частота вращения барабана 900— 1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выхода 2—8 мм, частота вращения вентилятора очистки 600—650 об/мин. угол открытия жалюзи верхнего решета 22—30° (размер между пластинами 12—14 мм), угол открытия жалюзи нижнего решета

15—20° (размер между пластинами 7—9 мм);

горох — частота вращения барабана 500—700 об/мин, зазоры в молотильном устройстве на входе 32—34 мм, на выходе 16— 18 мм, частота вращения вентилятора очистки решета 700 об/мин-угол открытия жалюзи верхнего решета 30—37° (размер между пластинами 14—17 мм), угол открытия жалюзи нижнего решета 37-45° (размер между пластинами 17—20 мм); .

подсолнечник — частота вращения барабана 295- 400 об/мин, зазоры в молотильном устройстве на входе 34— на выходе 18—25 мм, частота вращения вентилятора очистки 50» 600 об/мин, угол открытия жалюзи верхнего решета 30—37° (Размер, между пластинами 14—17 мм), угол открытия жалюзи ниже , решета 15—23° (размер между пластинами 7—11 мм).

Если при уборке качественные показатели работы молотилки ухудшаются, то принимают следующие меры к устранению обнаруженных недостатков обмолота и сепарации.

1. Недомолот в соломе — уменьшают зазоры в молотильном устройстве. Если этого недостаточно, увеличивают частоту вращения барабана, не допускай при этом повышенного дробления зерна.

2. Необмолоченные колосья в соломе и полове и одновременно дробленое зерно в бункере — проверяют равномерность зазоров в молотильном устройстве по длине планок подбарабанья и при обнаружении отклонений устраняют регулировкой тяг подвесок деки. Необмолоченные колосья в полове — увеличивают открытие жалюзи удлинителя верхнего решета. Дробленое зерно в бункере — увеличивают зазоры в молотильном устройстве. Если этого недостаточно, уменьшают частоту вращения молотильного барабана, не допуская большого недомолота.

3. Потери свободным зерном за соломотрясом — увеличивают зазоры в молотильном устройстве, так как сильно измельчается стеблевая масса. Если этого недостаточно, уменьшают частоту вращения барабана, не допуская при этом недомолота в соломе. Потери полноценного зерна и полову — увеличивают открытие жалюзи верхнего решета очистки и удлинителя верхнего решета. Увеличивают угол наклона удлинителя верхнего решета, не допуская при этом накопления на нем массы. Если этого недостаточно, увеличивают частоту вращения вентилятора очистки, но настолько, чтобы щуплое зерно не выносилось в полову.

4. Щуплое зерно в полове — уменьшают частоту вращения вентилятора очистки.

5. Засоренное зерно в бункере — уменьшают открытие жалюзи нижнего решета очистки, увеличивают частоту вращения вентилятора, не допуская большого схода зерна в колосовой шнек.

Если проведенными уточнениями регулировок не удалось уменьшить потери свободным зерном в соломе и полове, уменьшают скорость движения комбайна.

Технология уборки гороха

Автор: Пользователь скрыл имя, 20 Января 2012 в 16:25, аттестационная работа

Описание работы

В основных направлениях экономического развития страны подчеркнуто, что основа создания продовольственного и фуражного фондов страны – неуклонное наращивание производства зерна. И в частности – улучшение структуры зернофуражного производства, значительное повышение валового сбора зернобобовых культур, увеличение производства растительного белка путем расширения посевов и повышения урожайности сельскохозяйственных культур с высоким содержанием протеина.

Содержание

Введение 4

1. Технология уборки гороха 5

1.1. Народнохозяйственное значение гороха 5

1.2. Ботанические особенности 6

1.3. Биологические особенности роста и развития гороха 8

1.4. Сорта, возделываемые в нашей зоне 10

1.5. Агротехника уборки 11

2. Работа на агрегате 14

2.1 Комплектование агрегата (Дон – 1500Б) 14

2.2. Подготовка поля к работе, способы движения агрегата 15

2.3. Неисправности агрегата при работе и способы их устранения 16

2.4. Контроль качества работы 17

3. Технологическая часть 19

3.1. Операции технического обслуживания агрегата 19

3.2. Технические регулировки 21

4. Экономическая часть 24

4.1. Расчет расхода топлива на обработку одного гектара 24

4.2. Расчет сменной нормы 24

5. Охрана труда при выполнении работ на агрегате 26

Список используемой литературы 29

Приложения 30

Работа содержит 1 файл

Письменная работа.docx

- Агротехника возделывания и уборки

Основной способ уборки гороха – раздельный. Неравномерное созревание полегаемость стеблей и осыпаемость семян при созревании у многих районированных сортов делают уборку наиболее сложной операцией в технологии возделывания гороха. Скашивание, подбор и обмолот валков надо проводить своевременно, в сжатые сроки, при тщательной подготовке техники.

Скашивают горох при побурении 60.65 % бобов. У семян к этому времени закончен налив, влажность их 35.40 % . Продолжительность скашивания должна быть не более 3.4 дней. В этом случае потери минимальны. Подбор и обмолот волков проводят комбайнами при влажности зерна 16.19 %, обычно через 2-3 дня после скашивания. При влажности зерна ниже 15 % зерно может дробиться во время обмолота, а влажное – сильно повреждается. Качество обмолота проверяют в течении дня. При сухой массе зазоры между бичами барабана и планками деки увеличивают, при влажной – уменьшают. У не осыпающихся сортов гороха сроки двухфазной уборки можно сдвинуть, когда созреет 90 – 100 % бобов, при этом улучшается вымолачиваемость семян. Чистые от сорных растений посевы целесообразно и экономически выгодно убирать однофазно, когда бобы и стебли сухие, а зерно твердое. Зерновой горох, поступающий от комбайна содержит сухое зерно и влажные примеси. В ворохе могут быть недозревшие семена и плоды, кусочки стеблей и семена сорных растений. Поэтому зерно надо сразу пропустить через зерноочистительные машины. После очистки зерно надо с влажностью более 17 %, просушить активным вентилированием или на сушилках шахтного типа. Подсушенное до кондиционной (16.18 %) влажности зерно сортируют и хранят в сухих, незараженных вредителями, проветриваемых помещениях с высотой насыпи в закромах не более 2,5 метров.

Состав агрегата для выполнения производственной операции типы машин, их количество подбирают в зависимости от условий работы. Требования к комплектованию агрегата заключаются в следующем: обеспеченность рационального использования машин и высокопроизводительные работы при наименьшем количестве обслуживающего персонала, наименьших расходов на единицу работы.

Эффективность работы агрегата определяется эксплуатационными показателями сельхозмашин и тракторов, входящих в агрегат, правильного их соединения, выбор режима работы. Агротехнические требования – учитывают показатели качества и допуск к ним; технические требования – допустимые скоростные режимы; конструкция – надежность; энергетическое требование – малая себестоимость работ, удобство обслуживания. Факторы учитывающие при комплектовании: повторность агрегата, последовательность операций, большая производительность, экономия расхода топлива, затрат труда.

Горох скашивают в валки жатками ЖБР-4,2, однобрусной косилкой КС-2,1, оборудованной приспособлением ПБ-2,1 и ПБА-4. Формирование сдвоенных валков при уборке гороха производят двухбрусной косилкой КДП-4, переоборудованной по способу Краснодарского НИИ сельского хозяйства. Жатку ЖРБ-4,2 навешивают на зерноуборочный комбайн «Дон – 1500» с использованием наклонной камеры комбайна. Косилку КС-2,1 агрегатируют с тракторами Т-25А, МТЗ-80, ЮМЗ-6. Полунавесную косилку КПД-4 агрегатируют с тракторами тягового класса 1,4. Необходимую высоту среза жаткой ЖРБ-4,2 регулируют изменением угла наклона платформы с помощью гидроцилиндров подъема жатки и поворотом полуоси опорных колес до 15°.

Для уборки полеглого гороха на жатку устанавливают 16 стеблеподъемников. Для уборки гороха в валок с применением косилок, на них устанавливают приспособления ПБ-2,1 и ПБА-4. Косилку КДП-4 переоборудуют для уборки гороха установкой двух приспособлений ПБ-2,1. Для подбора валков лучшие результаты по качеству обмолота обеспечивает однобарабанный комбайн «Дон – 1500» с транспортерным подборщиком. При работе в солнечную погоду молотилку комбайна регулируют следующим образом: частота вращения барабана — 450—650 об./мин, молотильные зазоры — на входе — 23—33 мм, на выходе 8—18 мм, частота вращения вентилятора — 650—700 об./мин, угол открытия жалюзей решет — верхнего — 35-45°, нижнего – 30—35°.

- Подготовка поля к работе, способы движения агрегата

Подготовка полей к уборке предусматривает: приведение в порядок дорог и подъездных путей к полям, выбор способа движения уборочных агрегатов, подготовка поворотных полос, разбивка полей на загоны, обкосы участков и проведение прокосов между загонками, противопожарные распашки между загонами.

Направление движения жатвенных агрегатов должно совпадать с направлением пахоты; на полях (участках) с полеглыми хлебами движение агрегата выбирается по направлению полеглости.

Способ движения агрегата выбирают с учетом размеров и конфигурации поля, типа применяемых машин, направления движения агрегата. На полях прямоугольной формы, с длиной гона более 600 м применяют загоны со способом движения по часовой стрелке. Загоны с движением против часовой стрелки и с расширением прокосов применяют на участках с длиной гонов 400—600 м. Скашивание начинают с прокоса между смежными загонками, выкашивая длинные их стороны до тех пор, пока ширина прокосов не достигнет ширины нескошенной полосы обеих загонов. Затем докашивают сначала первые, а затем и вторые загоны. Для образования сдвоенных валков применяют челночный способ движения. [Приложение А]

На полях с небольшой длиной гонов или неправильной конфигурации применяют круговой способ движения. При прямом комбайнировании используют загонный и круговой способы движения. Загонный способ применяется при уборке прямоугольных участков с длиной гона более 500 м. При длине гона менее 500 м — вкруговую, с беспетлевыми односторонними поворотами. На гонах длиной 100—300 м используют круговой способ движения с поворотом задним ходом. Круговой способ рекомендуют использовать и на небольших полях сложной конфигурации.

Полеглые хлеба убирают под углом 30—45° к направлению полегания. На участках с полеганием в разные стороны убирают вкруговую. Величину загонок берут из расчета одно- двухдневной работы агрегата. Отдельные участки с полеглым хлебостоем выделяются в самостоятельные загоны. Загонки размечают вешками с ярко окрашенными видимыми частями. При раздельной уборке поворотные полосы и угловые прокосы проводят за 2—3 дня до начала массового скашивания. Поворотные полосы при этом готовят даже в случае наличия свободных площадей для поворота и холостых проездов за пределами поля, так как жатка выносит за пределы загона до 10 кг срезанных стеблей, что приводит к потерям урожая. Ширина поворотной полосы в зависимости от применяемого агрегата составляет 6-18 м. Обкосы и проходы между загонами делают в агросроки уборки культуры. Боковые стороны поля при раздельной уборке и торцевые стороны при прямом комбайнировании проводят в период восковой спелости зерна, в целях пожарной безопасности. Затем проводят опашку шириной не менее 4 м со стороны прилегающих дорог, леса, населенных пунктов и торфяных массивов. К началу массовой косовицы все валки на обкосах, прокосах, поворотных полосах обмолачивают комбайнами.

За несколько дней до начала массовой уборки выбирают маршруты движения агрегатов и обслуживания техники, исключая их пересечение с маршрутами автотранспорта.

- Неисправности агрегата при работе и способы их устранения

Велика частота вращения мотовила, повышенная высота среза растений, шнек жатки и пальцы высоко подняты; на жатке остается вымолоченное зерно, не отрегулирован нижние фартук; зерно просыпается в щель между платформой и наклонной камерой.

Часть низких или полеглых растений не захватывается режущим аппаратом, полевой делитель приминает узкую полоску хлебостоя, часть стеблей заминается и остается не срезанной, мотовило перебрасывает срезанные стебли через ветровой щит или они теряются с платформы жатки.

Срезанные колосья повисают на внутреннем стеблеотводе и затем теряются Шнек жатки и пальцы высоко подняты, на жатке остаются срезанные стебли переваливаются через щечки подборщика.

Уменьшить вариатором частоту вращения мотовила. Поднять мотовило. Отрегулировать положение граблин так, чтобы они были наклонены немного назад. Установить планки граблин мотовила в нижнее положение уменьшить высоту среза и ширину полевого делителя, отпустить шнек и пальцы. Устранить перекосы между шнеком и днищем жатки уменьшить ширину захвата жатки или не сдваивать валки. Нарастить щечки подборщика, а передние концы развести в стороны.

Комбайны «Дон».

При организации проведения уборочных работ обращают внимание на следующее.

В период подготовки общих вопросов:

оценивают объемы работ по культурам;

рассчитывают среднюю нагрузку на комбайн (жатку, подборщик);

намечают способы и сроки уборки;

завозят необходимое количество ГСМ;

принимают систему оплаты труда и поощрения за качество уборки, перевыполнение норм выработки;

организуют уборочно- транспортные комплексы.

В период подготовки конкретных полей и проведения уборочных работ:

подготовка поля и подъездных путей;

способы и маршруты движения агрегатов и обслуживающих машин;

подготовка поля и подъездных путей;

способы и маршруты движения агрегатов и обслуживающих машин;

Способ уборки гороха прямым комбайнированием и устройство для его осуществления

Использование: в сельском хозяйстве при уборке гороха в стадии полной спелости. Сущность изобретения: устройство для уборки гороха содержит наклонную камеру, к которой прикреплены платформа 1, опирающаяся на почву посредством вертикальных дисковых ножей 8, снабженных ребордами 12 и вынесенных вперед по ходу движения устройства. В передней части платформы установлен подборщик в виде ленточного транспортера. Вынесенные вперед относительно подборщика и установленные по бокам дисковые ножи 8 отрезают стебли гороха от расположенного сбоку от уборочного устройства основного массива гороха, после чего стебли отрывают от почвы транспортерной лентой и направляют на обмолот. 2 с. и 3 з.п. ф-лы, 2 ил.

Изобретение относится к сельскому хозяйству, преимущественно к способам уборки гороха и других бобовых культур прямым комбайнированием.

Известен способ уборки зерновых культур, заключающийся в скашивании хлебов и укладке хлебной массы в валки.

Способ осуществляется с помощью валковой жатки, укладывающей скошенную массу на предварительно уложенную ленту, которую затем подтягивают к приемной камере молотилки, установленной у одного из концов валка и обмолачивают (авт. св. N 301128, кл. A 01 D 91/04, 1971).

Недостатками известного способа и средства для его осуществления являются повышенный расход топлива и значительные эксплуатационные затраты, а также большие потери урожая. Так, для обмолота хлебной массы необходимо выполнение следующих операций: скашивание хлебов в валов; разворачивание рулона ленты, на которую укладывают валок; подтягивание ленты к молотилке; подача валка с ленты в молотильное устройство и обмолот хлебной массы. Выполнение этих операций требует не только значительного расхода топлива, но и больших эксплуатационных затрат. Кроме того, при применении известного способа уборки увеличиваются потери зерна. Часть зерна теряется при скашивании хлебостоя и его укладке на ленту, так как ширина ленты ограничена шириной молотильного устройства и при увеличенной густоте стояния хлебов в процессе формирования более объемного валка часть срезанных растений укладывается за пределы ленты. Значительные потери зерна наблюдаются также при подтягивании ленты к молотилке. В состоянии покоя хлебная масса, расположенная на ленте, находится во взаимосвязанном положении, а при подтягивании ленты к молотилке взаимосвязь между стеблями в валке нарушается, что приводит к сползанию последних за пределы ленты на почву и увеличению потерь зерна.

Известен также раздельный способ уборки гороха, заключающийся в скашивании зернобобовых в валок жатками ЖРБ-4,2 с последующим подбором и обмолотом валка зерноуборочными комбайнами (Операционная технология возделывания и уборки зернобобовых культур. М. Россельхозиздат, 1987, с. 90).

Недостатками известного способа и устройств для его осуществления являются высокий уровень потерь урожая и повышенный расход топлива. Обусловлены указанные недостатки следующими причинами. Бобы на растениях гороха созревают неодновременно: сначала в нижнем ярусе, затем в среднем и верхнем. При созревании створки бобов раскрываются и зерна осыпаются, что ведет к большим потерям урожая. Поэтому при скашивании гороха жатками при раздельном способе уборки на поверхность поля попадают зерна из бобов при соударении с жаткой, а также при срезе растений жаткой. Это потери гороха за жаткой. После скашивания бобовых в валок, через определенный промежуток времени проводят подбор валков зерновыми комбайнами, снабженными барабанными подборщиками. Подбор валков гороха комбайнами с барабанными подборщиками сопряжен с дополнительными потерями зерен гороха при захвате растений из валка пальцами подборщика это потери гороха за подборщиком. Уборка гороха раздельным способом предполагает проход по одному следу двух агрегатов жатки и комбайна, что в два-три раза увеличивает потери зерна по сравнению с одинарным проходом агрегата при прямом комбайнировании. Естественно, что и расход топлива при двойном проходе уборочных агрегатов (при проходе жатки и комбайна) в 1,5 раза больше по сравнению с одинарным проходом комбайна.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ прямой уборки гороха, заключающийся в срезании зернобобовой массы жаткой зерноуборочного комбайна, транспортировании и обмолоте срезанной массы (Операционная технология возделывания и уборки зернобобовых культур. М. Россельхозиздат, 1987, с. 92).

Недостатками известного способа и устройства для его осуществления являются повышенный уровень потерь урожая и забивание рабочих органов зернобобовой массой.

Уборка гороха как раздельным способом, так и прямым комбайнированием сопряжена с потерями зерна, причем эти потери имеют прямо пропорциональную зависимость от количества проходов уборочных агрегатов, а также количества рабочих органов, воздействующих на зернобобовую массу и интенсивности их воздействия. При прямом комбайнировании гороха планки мотовила жатки зерноуборочного комбайна, поочередно погружаясь в зернобобовую массу, предназначенную для уборки, отделяют порции стеблей гороха, подводят их к режущему аппарату и укладывают срезанные стебли на платформу жатки. При соприкосновениях и соударениях планок мотовила с зернобобовой массой створки бобов лопаются, так как уборка напрямую, как правило, применяется при полной зрелости зерна, которое, осыпаясь, падает на землю. Срез зернобобовой массы осуществляется сегментным режущим аппаратом, ножи которого установлены по всей ширине жатки. В процессе среза гороха сегментами ножа на стебель растения в нескольких направлениях действуют разновеликие силы, вызывающие колебания стебля, что, в свою очередь, приводит к раскрытию бобов и осыпанию зерна, то есть к дополнительным потерям.

При отделении делителем срезаемых стеблей гороха от основного массива и подвода крайних стеблей к ножу также происходит их колебание корпусом делителя, в результате чего створки созревших бобов раскрываются и зерно из бобов осыпается на землю.

Другим недостатком известного способа и устройства для его осуществления является низкая производительность устройства, а также дополнительные потери зерна.

Следует отметить, что в период уборки стебли гороха переплетены и спутаны друг с другом и отделить их друг от друга весьма трудно. Во время перемещения уборочной машины по убираемому массиву делители не обеспечивают качественное отделение срезанной режущим аппаратом жатки ленты листобобовой массы от несрезанного массива, который расположен справа и слева от жатки. Поэтому часть стеблей, расположенных с обеих сторон от срезанной ленты, увлекается стеблями последней. При перемещении несрезанных стеблей последние контактируют с почвой и пассивными делителями жатки и в результате этого контакта наблюдается не только вышелушивание зерна из бобов, но и отрыв последних от стеблей и осыпание на почву. Это приводит к дополнительным потерям зерна. Кроме того, находящаяся с обеих сторон часть стеблей вместе с отрезанной лентой перемещается к обмолачивающим рабочим органам и увеличивает нагрузку на них, что приводит к дроблению зерна в процессе обмолота. Во избежании дробления зерна приходится проводить уборку на пониженной передаче комбайна, вследствие чего снижается его производительность, повышается расход топлива. Следует также отметить, что в процессе перемещения комбайна по убираемому массиву стебли, расположенные сбоку от делителей жатки, наматываются на приводные звездочки и цепи рабочих органов жатки, что приводит к их остановке. Освобождение вращающихся рабочих органов жатки от намотанных на них стеблей требует дополнительных затрат времени и в конечном итоге приводит к снижению производительности уборочной машины.

Цель изобретения снижение потерь урожая зерна и повышение производительности.

В известном способе уборки гороха прямым комбайнированием, включающем отделение стеблей от почвы и транспортирование их на обмолот, согласно изобретению отделение стеблей от почвы осуществляют путем отрыва, а перед отрывом производят отрезание стеблей от расположенного сбоку от уборочной машины основного массива.

Кроме того, для отрыва стеблей используют ленточный подборщик, а отрезание стеблей производят на ширину не менее ширины уборочной машины.

В комбайне для уборки гороха, содержащем наклонную камеру, молотильное устройство и прикрепленный к наклонной камере рабочий орган для отделения стеблей от почвы, последний выполнен в виде ленточного подборщика, снабженного установленными с обеих сторон дисковыми ножами, вынесенными вперед по оду перемещения комбайна.

Дисковые ножи снабжены ребордами.

Благодаря предварительному отрезанию убираемой ленты стеблестоя гороха от основного массива, расположенного по обе стороны (или с одной стороны) от уборочной машины, значительно сокращаются потери зерна, так как отсутствует перемещение с убираемыми стеблями переплетенных с ними стеблей основного массива, а следовательно, обрыв бобов и вышелушивание из них зерна. Снижению потерь зерна способствует также отделение стеблей от почвы путем отрыва пальцами подборщика, а не путем отрезания режущим аппаратом с мотовилом. Обусловлено это тем, что на убираемый стеблестой воздействует меньше рабочих органов, способствующих вышелушиванию зерна из бобов при взаимодействии последних с рабочими органами, отделяющими стебли от почвы. Использование в качестве отделяющего рабочего органа ленточного подборщика, а не мотовила с режущим аппаратом также способствует снижению потерь зерна, так как на стеблестой воздействуют только пальцы подборщика, то есть один рабочий орган, а не два планки мотовила с пальцами и элементы режущего аппарата. Наряду с уменьшением потерь зерна повышается производительность уборочной машины, так как за счет отрезания убираемой ленты стеблей от основного массива предотвращается наматывание стеблей основного массива на вращающиеся части подборщика, вследствие чего не тратится время на удаление намотанных стеблей с вращающихся частей. Повышению производительности способствует также то, что за счет отрезания убираемой ленты от основного стеблестоя на ширину не менее ширины уборочной машины, предотвращается перемещение к обмолачивающим органам уборочной машины стеблей основного массива, в результате чего убираемая масса подается на обмолот равномерно, молотильный аппарат работает без перегрузок, забиваний и дробления зерна, вследствие чего создаются предпосылки для работы уборочной машины на повышенной передаче.

Так как подборщик комбайна снабжен вертикальным дисковыми ножами, установленными с обеих его сторон и вынесенными вперед по ходу движения комбайна, то обеспечивается предварительное отрезание ленты стеблей от основного массива перед отрывом стеблей от почвы, благодаря чему предотвращается захватывание подборщиком стеблей, расположенных с обеих его сторон, наматывание этих стеблей на вращающиеся детали подборщика, предотвращаются потери зерна за счет исключения контакта подборщика со стеблями основного массива. Обеспечивается уборка только той части стеблей, которая отрезана дисковыми ножами от основного массива. Благодаря этому снижаются потери зерна и повышается производительность уборочной машины. Реборды препятствуют чрезмерному заглублению ножей в почву, благодаря чему предотвращается сгруживание стеблей перед ножами, а следовательно, снижаются потери зерна и повышается производительность уборочной машины.

Таким образом, предланаемая совокупность существенных признаков позволяет получить новый технический результат снизить потери урожая зерна гороха при прямом комбайнировании и повысить производительность уборочной машины.

При анализе известных технических решений в данной области техники признаки, отличающие предлагаемый способ и устройство от признаков прототипа, не были выявлены, в связи с чем они сообщают предлагаемым техническим решениям новизну и изобретательский уровень.

На фиг. 1 изображено устройство для осуществления способа, вид сбоку; на фиг. 2 то же, вид сверху.

Устройство для осуществления способа содержит жестко присоединенную к наклонной камере комбайна (не показана) платформу 1, которая может подниматься и опускаться вместе с наклонной камерой. Платформа 1 содержит несущий корпус 2, внутри которого установлен приводной шнек 3 с правосторонней 4 и левосторонней навивкой 5. Корпус 2 имеет обшивку 6, служащую одновременно кожухом и ветровым щитов шнека 3. В средней части кожуха, в месте примыкания платформы 1 к наклонной камере имеется выгрузное окно (не показано), переходящее в приемное окно наклонной камеры. В передней части платформы 1 шарнирно установлен подборщик 7, а платформа 1 опирается на почву при помощи вертикальных дисковых ножей 8, закрепленных в самоустанавливающихся вилках 9, при этом расстояние между ножами 8 не мене ширины комбайна, что предотвращает повреждение стеблей основного массива колесами комбайна. Оси 10 вилок снабжены дистанционными втулками 11. На ножах 8 закреплены реборды 12, ограничивающие заглубление ножей 8 в почву и служащие одновременно для прижатия стеблей гороха к почве во время перерезания последних ножами 8. Это предотвращает сгруживание стеблей при уборке перед подборщиком. Ножи 8 вынесены вперед по ходу перемещения комбайна относительно подборщика 7 и расположены с обеих его сторон. Подборщик 7 представляет собой транспортер 13, который содержит раму 14, образованную двумя боковинами 15, шарнирно связанными поперечиной 16. В боковинах 15 установлены приводной вал 17 и направляющий ролик 18, на которых установлена бесконечная транспортерная лента 19 с закрепленными на ее наружной поверхности пальцами 20.Вал 17 и направляющий ролик 18 установлены в боковинах 15 с возможностью перемещения в продольном направлении, для чего в боковинах 15 выполнены пазы 21. В этих же пазах установлены механизмы 22 натяжения ленты 19 путем перемещения вала 17 или ролика 18. Для привода транспортера 13 в движение на приводном валу 17 установлена звездочка 23, получающая вращение в направлении, противоположном направлению перемещения комбайна. На направляющем ролике 18 установлена звездочка 24, сообщенная тяговой цепью 25 с приводным валом 17. Натяжение тяговой цепи 25 регулируют перемещением приводного вала 17 или ролика 18 в пазах 21 боковин 15 посредством механизмов 22. Нормальную величину зазора между концами подбирающих пальцев 20 и поверхностью почвы устанавливают перестановкой дистанционных втулок 11 на осях 10 вилок 9. Шарнирная установка транспортера 13 на платформе 1 допускает возможность независимого перемещения его боковин 15 друг относительно друга, обеспечивает копирование рельефа поля в продольном и поперечном направлениях.

Способ уборки гороха с применением указанного устройства осуществляют следующим образом.

Перед заездом комбайна на убираемый массив посредством дистанционных втулок 11 устанавливают необходимый зазор между концами пальцев 20 подборщика 7 и поверхностью почвы. После установки необходимого зазора комбайн перемещается по полю, при этом скорость его перемещения следует поддерживать максимально возможной 7 10 км/ч, так как ширина захвата подборщика 7 составляет 3,4 м и производительности молотильно-сепарирующего устройства вполне достаточно для удовлетворительного вымолота и сепарации зерна из поступающей массы. При перемещении комбайна по полю ножи 8 отрезают от убираемого массива ленту стеблей на ширину не менее ширины комбайна, после чего отрезанная лента стеблей захватывается пальцами 20 транспортера 13 и перемещается транспортерной лентой 19 к шнеку 3. Во время отрезания ножами 8 стеблей, перепутанных со стеблями основного массива, реборды 12 ограничивают заглубление ножей 8 в почву и в то же время прижимают стебли к почве, препятствуя вдавливанию их ножом 8 в почву, благодаря чему обеспечивается качественное перерезание стеблей. Кроме того, за счет ограничения заглубления ножей 8 в почву устраняется сгруживание стеблей перед подборщиков 7. Так как ножи 8 вынесены вперед по ходу движения комбайна относительно подборщика 7, то убирается только лента стеблестоя, отрезанная от основного массива на ширину не менее ширины комбайна, благодаря чему предотвращается повреждение стеблестоя основного массива колесами комбайна. В процессе уборки отрезанная лента стеблестоя захватывается пальцами 20 транспортерной ленты 19 в нижней части и отрывается от почвы за счет перемещения пальцев 20 в направлении, противоположном направлению перемещения комбайна. Поскольку захват стеблей осуществляется в их нижней части, где практически нет бобов, то уменьшаются потери зерна. Процесс подъема и отрыва стеблей от почвы осуществляется следующим образом.

При перемещении транспортерной ленты 19 нижняя ее ветвь перемещается в направлении, совпадающем с направлением перемещения комбайна. Пальцы 20 при этом расположены перпендикулярно к ленте 19. При огибании лентой 19 направляющего ролика 18 пальцы 20, принимая положение от горизонтального до вертикального, осуществляют подъем стеблестоя в его нижней части, захват и отрыв от почвы с последующей укладкой на транспортерную ленту 19. При этом нижняя ветвь транспортера 13 становится верхней ветвью и, перемещаясь в направлении, противоположном направлению перемещения комбайна, транспортирует отделенную стеблевую массу к шнеку 3. Поскольку уборку производят в фазу полной спелости гороха, то стебли в этот период имеют наименьшую влажность и наибольшую хрупкость у поверхности почвы, в связи с чем они легко отрываются от почвы пальцами 20 подборщика 7. В связи с тем что для отрыва стеблей от почвы требуются минимальные усилия, уменьшаются потери зерна и бобов гороха при уборке. Следует также отметить, что отрыв стеблей от почвы пальцами 20 подборщика 7 производится в вертикальной плоскости, благодаря чему также снижаются потери зерна, в то время как при отделении стеблей от почвы режущим аппаратом на стебли воздействуют поперечно-горизонтальные силы, вызывающие колебания стеблей, отрыв от них бобов, а также вышелушивание из них зерна, что приводит к потерям урожая.

Таким образом, предлагаемые способ уборки гороха прямым комбайнированием и устройство для его осуществления обеспечивают снижение потерь зерна при уборке в сравнении с известными способами уборки, а также снижение расхода горючего на 25 30%

1. Способ уборки гороха прямым комбайнированием, включающий отделение стеблей от почвы и транспортирование их на обмолот, отличающийся тем, что отделение стеблей от почвы осуществляют путем отрыва, а перед отрывом производят их отрезание в вертикальной плоскости от расположенного сбоку от уборочной машины основного массива.

2. Способ по п.1, отличающийся тем, что отрыв стеблей производят ленточным подборщиком.

3. Способ по п.1, отличающийся тем, что отрезание стеблей от основного массива производят на ширину не менее ширины уборочной машины.

4. Устройство для уборки гороха прямым комбайнированием, содержащее зерноуборочный комбайн с наклонной камерой, молотильным устройством и присоединенным к наклонной камере рабочим органом для отделения стеблей от почвы, отличающееся тем, что рабочий орган для отделения стеблей от почвы выполнен в виде ленточного подборщика, снабженного установленными с обеих сторон вертикальными дисковыми ножами, вынесенными вперед по ходу движения комбайна.

5. Устройство по п.4, отличающееся тем, что ножи снабжены ребордами.